科派公司项目部吴洋技术论文被“中国石油和化工”杂志收录

科派(上海)机电科技有限公司项目部吴洋与中国石油大港石化公司***联合车间陶雪共同合作编著的“气相清洗在常减压装置停工中的应用”论文收录于“中国石油和化工”杂志2015年第11期。文章中详细介绍了气相清洗相比较液相清洗和钝化具有清洗彻底、排污量少、清洗效率高等天然优势。以下为详细内容:

气相清洗在常减压装置停工中的应用

陶雪吴洋于长流

中国石油大港石化公司***联合车间300280

摘要:2014年大检修常减压装置***引进气相清洗技术,该技术是在炼厂停工过程中通过吹扫蒸汽将化学试剂带入炼油化工装置中,***终快速、***的去除装置中硫化亚铁,硫化氢等物质,保证炼油化工装置无毒、无害、无爆点,实现完全净化。装置在进入蒸塔阶段后,首先使用帕拉特恩D742试剂去除重油,然后使用帕拉特恩D740试剂除臭、钝化,消除装置中硫化亚铁和硫化氢、硫醇等有害物质。由于试剂直接加入蒸汽中,随吹扫蒸汽清洗设备,分布相对均匀。本文针对气相清洗相比较液相清洗和钝化,经过多方面的比较可以看出气相清洗具有清洗彻底、排污量少、清洗效率高等优势。由于该技术刚引进国内,在现场施工方面需要注意使用方法,***后结合气相清洗在常减压装置的应用情况,提出整改建议及措施。

Summary:It is the first time to use vapour phase chemical cleaning in CDU unit in 2014 TAR.

This technology used in refinery shutdown window.The chemical product was carried to the

system by steam and eliminate the iron sulfur and hydrogen sulfide to acheive completely

safety for man in.After deinventorary the Paratene D742 is used when the system start to

steam out to remove the heavy hydrocarbon. Then use Paratene D740 to eliminate iron sulfide

and hydrogen sulfide.As the paratene product is carried with steam so it is well distributed

in system. In this article it mainly compared the advantages of vapour phase chemical cleaning

with liquid phase chemical cleaning. In the end it list the problem of how to use this

technology right and suggestions.

关键词:气相清洗、硫化亚铁、帕拉特恩试剂

Keywords: vapour phase chemical cleaning, iron sulfide,Paratene product

前言

中国石油天然气股份有限公司大港石化分公司常减压蒸馏装置设计加工能力为500万吨/年(操作弹性60~120%)。在历年停工过程中,常减压装置面临换热流程长、换热设备多、停工吹扫难度大、蒸汽供应量不足的问题,同时操作人员体力消耗大。在检修阶段,塔内容器中存在的硫化亚铁有发生自燃的几率,需要进行钝化反应去除硫化亚铁。

1、历年装置清洗的应用情况

常减压装置在2011年3月停车中,***将重油换热系统及减压塔下部填料进行柴油化学清洗,化学清洗以常压直馏柴油为溶剂,置换主流程后,系统闭路升温,通过加入油溶性清洗剂,改变油垢的溶解性能,使之溶解于柴油中,使吹扫过程中装置操作人员的劳动强度和换热设备再次清理费用降低,停工检修时间缩短,清洗结束后,将污油回收,可以重新回炼,降低损失。从实施效果看,由于局部存在盲头,在死角位置仍有油垢未被清理彻底,在柴油清洗结束后,仍需要用蒸汽进行吹扫。与以往停工效果对比,检修中换热器管束清洗数量大幅度降低。

历次常减压装置停工都对减压塔进行钝化清洗,防止减压塔在施工过程中发生硫化亚铁自燃。其过程是在停工蒸汽吹扫完毕后,对减压塔进行了硫化亚铁***钝化清洗,去除硫化亚铁等易燃物质。从减压塔顶部打入钝化剂,分别建立减一中、减二中的中段循环,塔底回收钝化剂重复利用。但是在实施效果上,由于在生产过程中减三填料和过汽化油段腐蚀严重,中段液相回流不能均匀的分布于填料层上,局部没有反应到,因此影响了钝化的效果。

2、气相清洗的应用

2014年常减压装置***引进上海堇辛公司的停工气相清洗技术。在使用过程中,装置降温降量,主流程基本退油结束后,进入蒸塔阶段,首先使用D742试剂去除重油,然后使用D740试剂除臭、钝化,消除装置中硫化亚铁和硫化氢、硫醇等有害物质。由于试剂直接加入蒸汽中,随吹扫蒸汽清洗设备,分布相对均匀。相比较液相清洗和钝化理论上优势明显。

2.1清洗试剂

(1)D742

D742是一种溶于水的表面活性剂,可以去除工艺设备中的重烃类残留物。D742通过蒸汽带动进入装置中乳化去除工艺设备金属表面的重烃类残留物。混有D742的溶剂可以有效地去除那些单独依靠蒸汽或化学试剂无法处理的重烃类残留物,D742不含无机成分而且可以完全溶解在水中并百分百生物降解。

(2)D740

D740是一种溶于水的表面活性剂,可以去除工艺设备中的烃类残留物。D740可以在水中将烃类物质微乳化温和的氧化去除残留的硫化氢(H2S)和硫化铁(FeS),也可以降低各类气体的爆炸下限,控制苯,甲苯,二甲苯。

2.2清洗过程

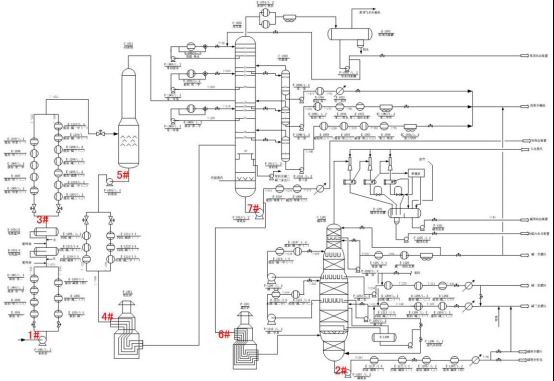

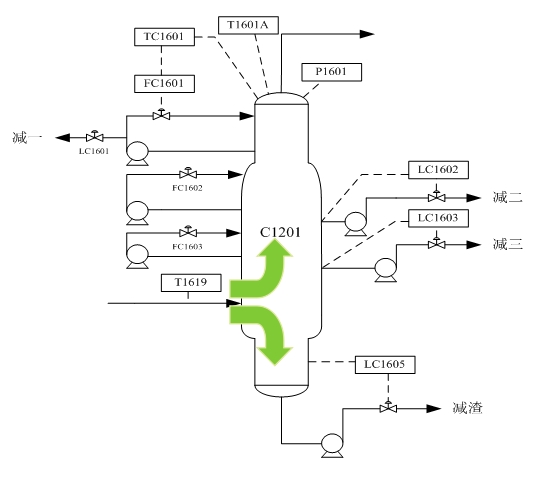

装置开始降温降量后,常减压装置各系统陆续开始停工退油,主流程引柴油置换,闭路循环升温清洗,此过程区别以往化学清洗,不进行加剂,闭路清洗结束后退柴油。基本退油结束后,三塔(闪蒸塔、常压塔、减压塔)进入蒸塔阶段,通过6小时蒸塔,将主流程内需要清洗的装置(闪蒸塔系统、常压塔系统、减压塔系统)温度提升至100-130℃;条件具备后,进入到加剂阶段,其中加剂点7处,具体如下图:

图-1停工气相清洗流程示意图

PIDdrawingofCDU

气相清洗覆盖区域和清洗试剂用量如下表:

表-1D742清洗数据 PARATENE D742 CLEANING DATA

注点 Injection points | 注射位置 Injection location | 清洗范围 cleaning scale | 注射速率l/m injection flow | 试剂用量L Chemical | 清洗用时 Time |

1# | 原油泵入口 Inlet of crude pump | 脱前换热器 exchanges | 3.3 | 220 | 5 |

3# | 电脱盐罐 Electric desalt tank | 脱后换热器,闪蒸塔 Exchanges, flash tower | 4.1 | 200 | 4 |

5# | 闪底泵出口 Outlet of pump in flash tower | 闪底换热器 Flash tower exchangers | 3.7 | 120 | 4.5 |

4# | 常压炉前四路 Atmosphere heater coils | 常压炉,常压塔 Atmosphere heater, atmosphere tower | 4.1 | 150 | 4 |

6# | 减压炉前六路 Vacuum heater coils | 减压炉,减压塔 Vacuum heater, vacuum tower | 4.1 | 360 | 4 |

7# | 常压泵出口 Outlet of pump in atmosphere | 常底换热器 Exchangers in atmosphere tower | 4.1 | 200 | 4 |

2# | 减底泵出口 Outlet of pump in Vacuum | 减底换热器 Exchangers in vacuum tower | 3.7 | 150 | 4.5 |

表-2D740清洗数据 PARATENE D740 CLEANING DATA

注点 Injection points | 注射位置 Injection location | 清洗范围 cleaning scale | 注射速率l/m injection flow | 试剂用量L Chemical | 清洗用时 Time |

1# | 原油泵入口 Inlet of crude pump | 脱前换热器 exchanges | 1.38 | 400 | 12 |

3# | 电脱盐罐 Electric desalt tank | 脱后换热器,闪蒸塔 Exchanges, flash tower | 1.38 | 400 | 12 |

5# | 闪底泵出口 Outlet of pump in flash tower | 闪底换热器 Flash tower exchangers | 1.38 | 400 | 12 |

4# | 常压炉前四路 Atmosphere heater coils | 常压炉,常压塔 Atmosphere heater, atmosphere tower | 1.38 | 400 | 12 |

6# | 减压炉前六路 Vacuum heater coils | 减压炉,减压塔 Vacuum heater, vacuum tower | 2.66 | 1000 | 12.5 |

7# | 常压泵出口 Outlet of pump in atmosphere | 常底换热器 Exchangers in atmosphere tower | 1.38 | 500 | 12 |

2# | 减底泵出口 Outlet of pump in Vacuum | 减底换热器 Exchangers in vacuum tower | 1.33 | 400 | 12.5 |

各注入点首先向系统内注入D742,乳化系统内重油,持续清洗4小时,待D742清洗结束后,更换试剂,使用D740,试剂进入装置后使用专用试纸检测清洗情况,持续清洗12小时直至清洗结束。

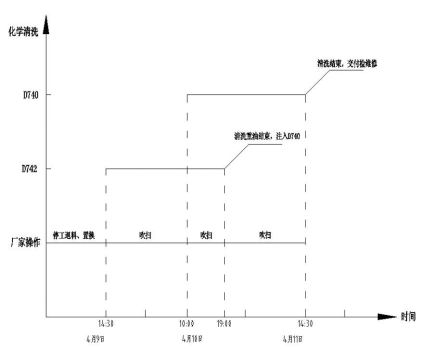

图-2停工气相清洗时间轴

Vapour phase cleaning timeline

常减压装置清洗装置总容积大小:4621m³;共使用D742试剂7桶;使用D740试剂17.5桶。

3、气相清洗效果及分析

3.1气相清洗效果

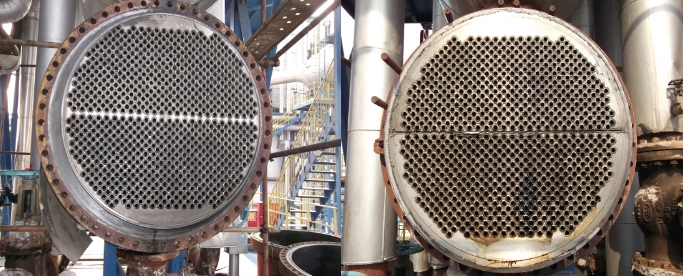

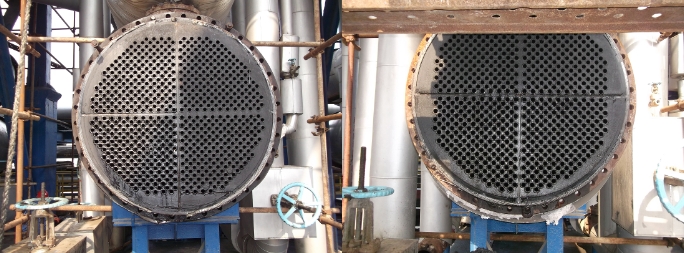

(1)气相清洗主要针对常减压装置内的重油以及硫化氢(H2S)、硫化亚铁(FeS)、轻烃进行清洗,经过清洗后装置设备内部无重油、硫化氢等有毒气体含量为0,现场观察装置内部换热器、塔类容器局部有油泥残留,大部分设备可以见到装置内壁金属色泽。如图-3~6所示。

图-3减渣(1)-闪底E-1210/3.4

Diagram 3 Reisdue(1)-Flash bottom E-1210/3.4

图-4减渣(1)-闪底E-1210/1.2

Diagram 4 Reisdue(1)-Flash bottom E-1210/1.2

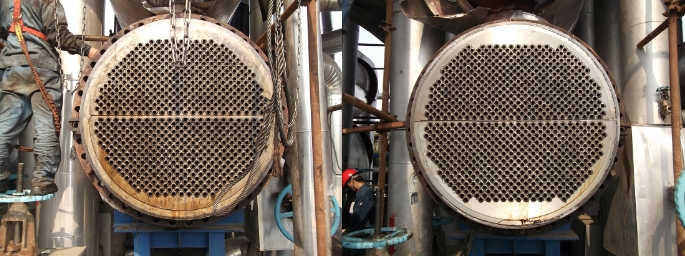

图-5脱后-减二E-1206/1.2 图-6脱后-减一中E-1218/1.2

Diagram 5 lightlubeoil E-1206/1.2 Diagram 6 EAS-E1218/1.2

(2)清洗结束打开设备人孔,操作员携带仪器检测,硫化氢报警仪无报警。但是塔类容器的上部清洗效果不佳。中下部由于使用气相清洗,利用蒸汽较好的流动性,可到达装置各个角落,较液相清洗能够做到均匀分布、净化彻底。

(3)清洗钝化使用气相清洗,未产生钝化废水等污染物,减轻了污水处理负荷。统计配剂用水10.76t,而2012年液相钝化用水236吨,且钝化产生的排污废水需要单独处理,增加了后续处理的费用。

(4)2014年停工使用气相清洗技术总耗时85小时,而2012年运用柴油化学清洗和液相钝化总耗时99.3小时,使用气相清洗后停工较上次节约14.3小时,同时延长减压塔蒸塔时间7小时。

(5)由于本次清洗的装置没有同时停工,这样客观的延长了气相清洗的施工时间,每套装置清洗的具体时间为:蒸塔及脱前、脱后换热器清洗时间20小时,常压塔及闪底换热器清洗时间20小时,减压塔清洗时间21小时,由此可见如果装置可以同时停工,或尽可能多的将大部分装置同时交出,这样就可以充分利用气相清洗时间短、效率高的优势,大大缩短清洗施工时间。

3.2清洗效果分析

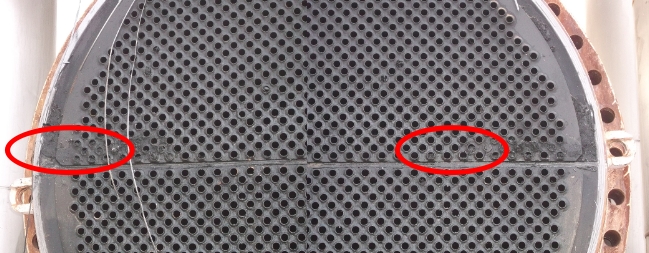

(1)加注试剂存在问题

①试剂加注泵为英格索兰隔膜泵,使用0.4MPa非净化风作为动力,在背压超过0.45MPa时,试剂不能正常加注。而装置蒸汽吹扫期间,正常进装置蒸汽压力在0.7MPa以上,为保证试剂正常加注,人为关小给汽阀降低注剂背压。由于原油流程换热器数量较多,关小蒸汽给汽阀后,蒸汽线速降低,降低吹扫效果,尤其是流程末端,换热器存在局部存油泥情况,如图-7所示:

图-7闪底-减二中E-1213/3.4

Diagram 7 Flash tower exchangers E-1213/3.4

而在塔类容器中,由于蒸汽不足,上部塔盘蒸塔效果也不尽如人意。如图-8/9。

图-8 减压塔减一冷回流分布器侧面

Diagram 8 vacuum tower cold reflux distributor in first

图-9 减压塔减一冷回流分布器正面

Diagram 9 vacuum tower cold reflux distributor in first

(2)处理经验:

①选择更高压力的隔膜泵,或者使用加压设备,提高注射效率使帕拉特恩清洗试剂充分进入装置达到清洗效果。

②厂家提供足够的蒸汽,使蒸汽携带帕拉特恩试剂达到装置各部位,保证清洗质量。

(2)减压塔钝化效果

减压塔钝化现场监测使用HydrionpaperQT-10试纸监测水样,分析后数值在300视为合格。在钝化8小时候开始***组监测数据,后续监测时间间隔分别为2h、1.5h、1.5h。统计数据如下表所示。

表-3 减压塔钝化现场试纸分析数据统计表

Vacuum tower chemical cleaning checking data

试纸数据 paper | 减顶 Top | 减一 First residue | 减二/ 减一中 Second residue | 减三/ 减二中 Third residue | 过汽化油 Vaporization oil | 减底 bottom |

***次 first | 100 | 200 | 200 | 300 | 200 | 200 |

第二次 second | 100-200 | 200 | 300 | 300-400 | 200-300 | 200 |

第三次 third | 200 | 300 | 300-400 | 400 | 300 | 300 |

第四次 fourth | 200 | 300 | 400 | 400 | 400 | 400 |

从数据分析上看,与开塔后检查结果相符合,减顶至减一段油垢清洗和钝化效果均不理想。而数据变化的趋势,也符合加剂过程正常变化,减压塔只有一处加剂点,试剂随进料进入减压塔,首先是离进料段位置***近的减三段、过汽化油段反应合格,随着时间的推移,减二、减底采样位置也陆续合格。其变化趋势如图-11所示。

图-11 减压塔钝化反应趋势变化图

4、气相清洗与液相清洗比较

2014年常减压装置经过气相清洗后,比较与以往的液相清洗,包括柴油化学清洗和液相钝化,各有优势,但是气相清洗更为符合装置的实际情况。

4.1柴油化学清洗与气相清洗比对

柴油化学清洗 Disel chemical cleaning | 气相清洗 Vapor phase chemical cleaning |

溶解设备内积存油垢 Dissolve deposite in unit | 大量退油后,随蒸气重油清洗设备内积存油垢 After deinventarary, cleaning deposite carrying with steam |

降低换热设备清洗费用 Decrease cost of cleaing exchangers | 降低换热器清洗费用 Decrease cost of cleaing exchangers |

缩短停工时间,降低劳动强度 Cut shutdown time | 缩短停工时间 Cut shutdown time |

清洗用柴油难回炼 Disel hard to reprocess | 有效时间内延长蒸塔时间 Extend steaming time |

在纵向对比上,停工阶段除了关注停工效率外,更注重检修阶段的安全施工,因此在蒸汽压力不能充分保证的情况下,同一时间区间内延长蒸塔时间对安全检修是一份保证。

4.2液相钝化和气相清洗钝化比对

液相钝化 Liquid deactivation | 气相钝化 Vapourphase deactivation |

借回流流程液相清洗,填料破损后分布不均,影响钝化分布 Refluxing cleaning, hard to cleaning completely | 随蒸塔蒸汽气相清洗,不受设备内部条件制约 Vapourphase cleaning cleaning completely |

耗水量大,污水处理量大,且需要单独处理 Large consumption water, hard to diposal | 耗水量仅为配剂消耗,用量少,污水处理负荷小 No consumption of water |

缩短停工时间 有效延长蒸塔时间 Shorten shutdown time and extend steaming time |

气相钝化除了具有液相钝化无可比拟的优势,在使用效果、节能减排上均效果突出,且对于有限的停工过程而言,停工效率高。

5、结束语

总体而言,气相清洗较以往的停工柴油化学清洗和液相钝化具有节水、反应充分的优势,但是在细节上还需要考虑***,在蒸汽压力略低的情况下,蒸塔的效果不理想,此时可以考虑多点给汽进行气相钝化,利用蒸汽扩散至各钝化位置,起到较好的效果。

豫公网安备 41032202000110号

豫公网安备 41032202000110号